La Lean Methodology è una filosofia della gestione e dell’organizzazione del lavoro che mira ad ottimizzare tutte le risorse dell’azienda per la massima soddisfazione dei clienti. Performance elevate e riduzione degli sprechi permettono alle imprese di raggiungere i risultati sperati e ottenere una maggiore stabilità economica, proprio come successo alla Toyota.

L’idea della produzione snella è infatti nata in Giappone dopo la seconda guerra mondiale, in un periodo di grande crisi. La Toyota, allora piccola impresa locale, cercava nuove metodologie per poter migliorare l’utilizzo delle sue risorse e poter incrementare il profitto.

È stato l’ingegnere Taiichi Ohno che ha immaginato e introdotto nuove tecniche per migliorare l’efficienza senza andare ad intaccare la qualità dei prodotti offerti ai clienti. Taiichi Ohno ha ideato un sistema organizzativo chiamato Toyota Production System (TPS).

Si tratta di una vera e propria filosofia sulla gestione del lavoro diversa da quella della produzione di massa o in serie teorizzata da Henry Ford.

Alla base del TPS, il principio ereditato anche dalla Lean Methodology: produrre di più sprecando meno risorse. L’azienda ha iniziato a fabbricare piccoli lotti, rispondendo direttamente alle richieste e agli ordini dei clienti, evitando una sovrapproduzione, l’accumulo di scorte e di prodotti in giacenza e, soprattutto, introducendo una flessibilità tale da poter rispondere immediatamente alle variazioni del mercato e ai cambiamenti.

La lean Methodology deriva direttamente dal Toyota Production System di Taiichi Ohno e ne eredita dei principi importanti, primo tra tutti il rispetto per le persone e l’obiettivo di generare benefici per l’azienda, gli impiegati e i clienti.

Un importante principio alla base è il Kaizen, un modus operandi che mira al miglioramento continuo e sostenibile di ogni aspetto della vita aziendale. È un approccio scientifico trasversale, che fa progredire l’azienda con piccoli passi avanti e non esclusivamente con grandi investimenti saltuari.

Ottimizzazione di costi e tempi di produzione, eliminazione di ciò che è considerato inutile e l’individuazione degli sprechi, la riorganizzazione degli spazi in maniera ordinata e la standardizzazione di alcuni processi che vengono applicati a tutti i processi aziendali sono obiettivi che si vogliono raggiungere con l’applicazione della Lean Methodology.

Derivano dalla tecnica delle 5 S che racchiude in 5 passaggi il sistema organizzativo: Seiri (separare), dividere ciò che è utile da ciò che non è funzionale all'attività; Seiton (riordinare) mettere a posto tutto quello che è utile; Seiso (pulire), mantenere ordine costante e pulizia nell’ambiente; Seiketsu (standardizzare) definire le metodologie e utilizzarle per tutte le attività; Shitsuke (sostenere), consolidare e controllare che le procedure siano rispettate e diano i risultati sperati.

Ottimizzare costi e tempi di produzione

Ottimizzare tempi e costi di produzione è uno degli obiettivi perseguiti dalla Toyota per ottenere un maggiore profitto e una stabilità economica tale da poter incrementare gli investimenti necessari, affrontare e superare i periodi di crisi.

Per far sì che ciò avvenga, è stato applicato un approccio pull alla produzione. Ciò significa che questa viene trainata direttamente dal cliente e dalle sue richieste. Viene realizzato solo quanto può essere venduto. È l’opposto dell’approccio push, che invece stabilisce il livello di produzione in base alle vendite attese, cercando di anticipare le richieste del mercato.

Su questa base, possono essere eliminate tutte le risorse inutili, le scorte e tutti le materie prime o semilavorate che restano ferme in attesa di essere utilizzare e che rischiano di deteriorarsi con il passare del tempo.

Eliminare gli oggetti inutili

Uno dei primi passi compiuti dalla Toyota per la riorganizzazione dei processi aziendali è infatti stato quello di valutare tutte le risorse possedute e la loro utilità. È stato individuato ciò che era inutile per le attività dell’azienda ed eliminato.

Gli oggetti che occupano spazio hanno bisogno di manutenzione e tendono a deteriorarsi con conseguenza uno spreco di risorse in termini economici, di tempo e di spazi.

Riorganizzare gli spazi

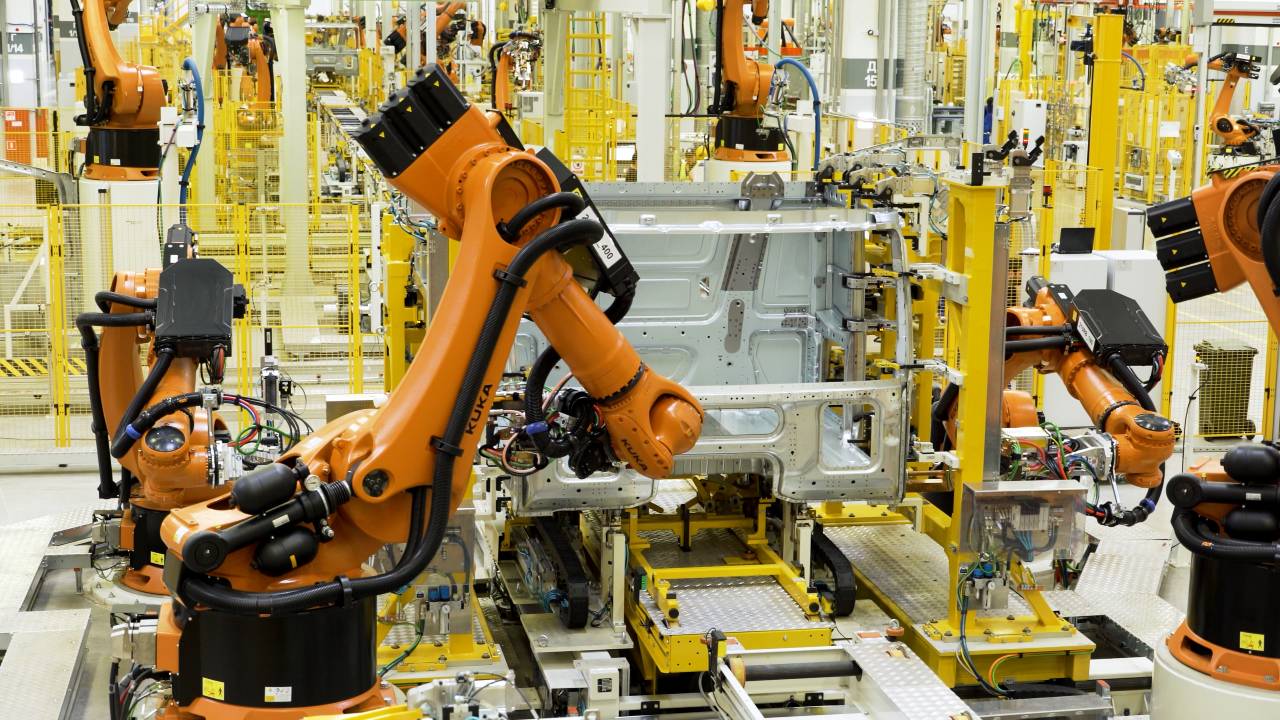

Quando la Toyota ha adottato il nuovo metodo per migliorare la produzione, tra le azioni compiute c’è stata la riorganizzazione degli spazi fisici degli stabilimenti, che erano estremamente ristretti e poco funzionali.

Gli ambienti di lavoro hanno un ruolo fondamentale: devono essere organizzati in modo tale da favorire il flusso di lavoro e non causare rallentamenti.

Individuare gli sprechi (fase Seiri)

Tra gli assunti della metodologia introdotta dalla Toyota c’è la certezza che gli sprechi debbano essere eliminati. Per farlo è opportuno individuare, innanzitutto, qual è il valore che si vuole produrre. Questo viene indicato direttamente dal cliente, che stabilisce ciò di cui ha bisogno e, soprattutto, quando è disposto a pagare per averlo.

Devono essere ridotti al minimo o eliminate tutte le attività che non producono valore, tutte le attese non necessarie e gli spostamenti e la movimentazione di merce inutili. La sovrapproduzione deve essere evitata, ascoltando solo ed esclusivamente le richieste dei clienti.

La quarta fase (Seiketsu)

La quarta fase derivante dalla tecnica delle 5 S e applicata anche dalla Toyota è quella Seiketsu, in cui i risultati raggiunti vengono consolidati attraverso l’utilizzo di procedure standardizzate (ad esempio l’utilizzo delle check-list per controllare il processo lavorativo) e utilizzate in ogni attività dell’azienda.

La fase finale (Shitsuke)

L’ultima fase, la Shitsuke, prevede un controllo da parte di alcuni responsabili sull’attività di tutti i lavoratori per essere sicuri che abbiano interiorizzato i principi della Lean Methodology, agendo con consapevolezza e senso di responsabilità, e che i processi applicati stiano dando i risultati sperati.

Questa la strada segnata dall’esperienza della Toyota, che grazie ad un accurato sistema organizzativo orientato alla soddisfazione del cliente e alla riduzione dell’utilizzo delle risorse è riuscita ad imporsi come azienda leader del settore automobilistico a livello mondiale.